![]()

容器能做到的

到达容器所需经过的程序

附上图片简单介绍下弊社容器的制造工序。

|

1.裁断 |

|

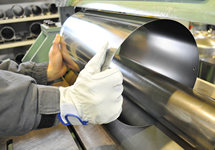

2.轧辊加工 |

|

3.本体焊接 |

|

|

|

|

|

|

加工板状的不锈钢材质。按照定尺板所指定的尺寸进行裁断。 |

|

将裁好的钢板利用卷板机进行容器本体加工。为了达到精确的正圆使用自动卷板机。 |

|

使用自动直线焊接机将卷板加工后的本体连接起来。使用圆周自动焊接机可以更容易溶解于基焊料。 |

|

4.再处理加工 |

|

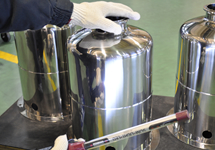

5.焊接 |

|

6.抛光研磨 |

|

|

|

|

|

|

使用直线再处理加工机对本体的焊接痕迹进行再处理,使表面更加光滑平整。 |

|

焊接本体与镜部。通过氩弧焊将不锈钢各部分焊接在一起后,以图纸为基准实施尺寸校对。 |

|

将焊珠切除,进行#400电解抛光处理。 |

|

7.表面检查 |

|

8.去除焊接痕迹 |

|

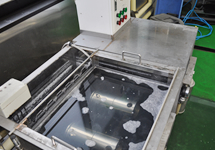

9.洗净·擦拭 |

|

|

|

|

|

|

通过抛光加工检查容器内外表面的伤痕、光泽等外观情况。 |

|

通过抛光无法去除的焊接痕迹采用缩放器去除。 |

|

将抛光后剩余的粉末洗净。洗净后,再用酒精在容器表面擦拭一遍。 |

|

10.激光标记 |

|

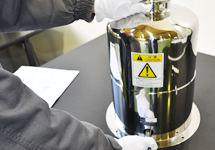

11.容器施压,检测安全性 |

|

12.最终检测·捆包 |

|

|

|

|

|

|

可以根据要求采用激光标记在被加工物上印字。QR代码、汉字、英文都可以刻印。 |

|

将液位计等有接头的接缝拧紧加固。拧紧后,以图纸为基准进行尺寸检查。为了确保焊接部和拧紧部位不会有液体渗漏现象,已设计时的标准压力对容器施压,检测安全性能。 |

|

参照图纸对容器的完成情况实施最终检测。为了避免产品在运输过程中造成损坏,会仔细小心捆包。 |

印字样品

|

||||||

|

||||||

设备

|

直线自动焊接机 |

|

圆周自动焊接机

|

|

拉丝自动抛光机

|

|

|

|

|

|

|

|

|

|

|

|

|

抛光机 |

|

超音波洗净机

|

|

高压洗净机

|

|

|

|

|

|

|

|

|

|

|

|

|

激光打印机 |

|

水素检漏器

|

|

氦气检漏器

|

|

|

|

|

|

|

|

|

|

|

|

仓库

设备

浦安工厂介绍

|

|

有理控总公司·浦安事务所设在千叶县浦安市。靠近市中心,便于拜访客户。

公司占地面积约500坪,反复进行点胶·阀·泵的吐出测试、精度确认、耐久性能测试等,致力于改良产品性能。 |

|

制作场景 |

|

|

|

耐久性测试

|

|

|

|

|

|

|

|

|

|

|

|